Echar azúcar de caña al cemento puede ser la clave para conseguir un hormigón que se autorrepare

Tanto universidades como la industria y hasta agencias como DARPA están en una particular carrera para reinventar el hormigón, un material que nos acompaña desde hace milenios. El motivo es que su producción contamina, pero también hay interés en encontrar un material que tenga las mismas características, que sea más sostenible y ligero. Por eso, los investigadores se están inspirando en los corales para construir cemento o «añaden» café al hormigón para hacerlo más resistente. Ahora bien, también se busca que ese nuevo cemento sea autorreparable, una tendencia entre los llamados «materiales vivos».

La clave puede estar en añadir azúcar de caña y unas bacterias al cemento.

Mantener el cemento cuesta una milmillonada. En 2021 consumimos más de 4.000 millones de toneladas de cemento y está previsto que crezca a un ritmo anual del 5% hasta 2027. Esa popularidad la ha ganado gracias a ser un material asequible, resistente y fácil de fabricar, pero es muchísimo cemento y, además de la producción como tal, hay que tener en cuenta el mantenimiento del material que se va deteriorando. De hecho, el coste de reparar el hormigón va en sintonía con el consumo, con un estimado de unos 2.500 millones de dólares en 2021 y un crecimiento de hasta los 3.580 millones de cara a 2026.

Es por eso que, desde hace unos años, se investiga la posibilidad de utilizar alternativas como el biocemento. Uno de los objetivos es el de conseguir un sustituto del cemento que se pueda autorregenerar. Se han producido importantes avances en este sentido gracias a las bacterias y a las biofibras, pero puede que haya otro buen candidato en el horno: el azúcar de caña.

De residuo de azúcar a pared. Un grupo de investigadores de la Universidad de Kohn Kaen y la Universidad Tecnológica de Suranaree, en Tailandia, han descubierto que un residuo generado durante la clarificación del azúcar de caña se puede utilizar como biocemento. Bautizado como IBFC, es un 10% más ligero que el cemento tradicional y, combinado con ciertas bacterias, tiene unas propiedades curativas muy interesantes debido a una menor resistencia a la compresión del IBFC.

No es la primera vez, puesto que un estudio preliminar del Grupo de Investigación Materiales y Medio Ambiente GIMMA de Colombia ya habló hace años sobre las bondades de los residuos industriales derivados del procesado del azúcar de caña y su posible uso como material de construcción. La novedad es esa facultad autocurativa.

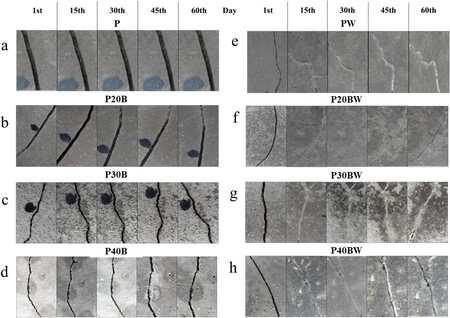

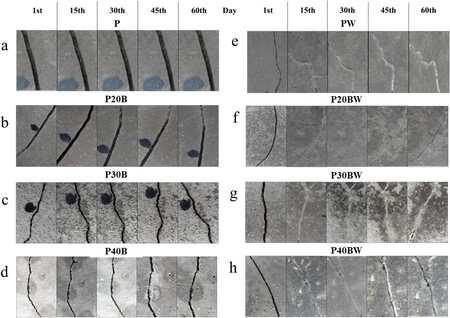

Sellando grietas en 15 días. Concretamente, los investigadores han realizado pruebas dopando cemento convencional con IBFC y, además, con la bacteria Lysinibacillus. Para comprobar la efectividad, se tomaron muestras de cemento con grietas de 0,4 a 0,8 milímetros de ancho. En la columna de la izquierda, tenemos cemento convencional (P), pero también muestras de cemento convencional al que se le añade cierto porcentaje de reemplazo de IBFC (20, 30 o 40%). En la muestra A no se aprecia recuperación alguna, pero sí vemos cierta mejora en las muestras dopadas con IBFC.

En la columna de la derecha también tenemos los diferentes porcentajes de IBFC sobre el cemento, pero ahora todos cuentan con la adición de la bacteria y se puede apreciar que, a los 15 días, hay un sellado de la grieta que se va consolidando a medida que pasa el tiempo. Concretamente, y según los investigadores, a los 15 días, las muestras PW tienen un índice de curación del 86%. A los 30 días se alcanza el 100% del índice de recuperación.

Figura a: cemento. Figuras b, c y d: cemento dopado con IBFC en porcentajes de 20, 30 y 40%. A la izquierda, a la misma mezcla se añade la bacteria Lysinibacillus

Es decir, no habría que sustituir por completo el cemento tradicional por un nuevo material, ya que las propiedades autorregenerativas se pueden lograr dopando ese cemento con el subproducto de la caña de azúcar y la bacteria Lysinibacillus.

Más sostenible. Uno de los principales objetivos que se persiguen con estos materiales vivos es la sostenibilidad. Hacer cemento u hormigón es un proceso que genera importantes emisiones de CO2, algo que favorece el efecto invernadero, por lo que aprovechar material residual de otros procesos o encontrar un sustituto viable, pero más amigable con el medio ambiente, es algo muy interesante.

Y, evidentemente, está el factor de que estos materiales vivos necesitan un mantenimiento más ligero debido a sus propiedades. Por tanto, en caso de necesitar construir más material, el proceso es menos agresivo con el medio ambiente, pero además, si se consigue un sustituto que se autorrepare, el mantenimiento será más sencillo. Además, en el estudio apuntan que sólo en 2014 se tiraron más de tres millones de kilos de estos residuos de la clarificación del azúcar de caña, por lo que dar una nueva vida al material también jugaría a favor del medio ambiente.

Los microorganismos. Ahora bien, aunque los investigadores se muestran entusiasmados con las bondades de este biocemento dopado con la bacteria, aclaran que hay algunos aspectos en los que hay que profundizar. Algo muy evidente es el efecto que pueden tener algunos microorganismos en estas estructuras, ya que al ser orgánico o contar con cierto porcentaje orgánico, habría que identificar posibles peligros que deterioren el material.

Más allá del cemento. Aunque suene novedoso, realmente es un campo en el que hay varios organismos investigando. Como decíamos, la intención es convertir estos materiales en algo mucho más sostenible tanto por el propio material como por su proceso de fabricación y es algo que se está investigando en plásticos, vidrio y otros materiales con capas de polímero y líquido reactivo que sellen agujeros en naves espaciales.

Imagen | Bing Image Creator

En Xataka | C-Crete quiere ser la alternativa sostenible al hormigón. Su estrategia: fabricarlo sin usar cemento